Le processus de planification avancée de la qualité des produits (APQP) : un outil essentiel pour le développement de nouveaux véhicules

La planification avancée de la qualité des produits, communément appelée APQP, est une approche stratégique qui joue un rôle essentiel dans le secteur automobile.

Ce processus vise à garantir que les produits répondent constamment aux attentes des clients en ce qui concerne la qualité et la fiabilité. En particulier, l'APQP est crucial dans le développement de nouveaux véhicules, permettant aux constructeurs automobiles d'assurer la sécurité et la satisfaction des consommateurs tout en respectant les réglementations strictes. Cet article explore en profondeur les différentes étapes de l'APQP et son impact sur l'industrie automobile.

Ne ratez aucune offre d'emploi.

Aéro, Défense, Spatial, Auto, Energie : nos nouvelles offres 1 fois / semaine par mail

Qui sommes-nous ? NOVAE est une ETI française spécialisée dans le conseil et l'expertise technique aux industries de hautes technologies. Découvrez nos activités sur notre site Groupe.

Comprendre la planification avancée de la qualité des produits (APQP)

L'APQP est un cadre méthodique conçu pour aider les entreprises à structurer et organiser les activités nécessaires au développement de produits de haute qualité. Il s'articule autour de plusieurs phases, allant de la conception initiale jusqu'à la production finale. L'objectif principal est de minimiser les risques liés aux défauts et aux inefficacités en intégrant la qualité dès les premières étapes du développement.

Les 5 phases de l'APQP

- Planification et définition du programme

- Conception et développement du produit

- Conception et développement du processus

- Validation du produit et du processus

- Production en série, retour d'expérience et amélioration continue

Phase 1 : Planification et définition du programme

Cette première phase consiste à définir clairement les besoins et les attentes des clients ainsi que les objectifs du projet. Elle inclut :

- L'étude de marché pour identifier les tendances et les exigences spécifiques.

- La création de listes de contrôle pour évaluer les critères de performance et de qualité.

- La mise en place d'équipes multifonctionnelles pour assurer une approche holistique.

En adoptant cette approche proactive, les responsables du projet peuvent anticiper les défis potentiels et élaborer des plans efficaces pour les résoudre.

Exemple pratique : Lancement d'un nouveau modèle de véhicule

Lors du lancement d'un nouveau modèle de véhicule, il est impératif de comprendre les besoins des consommateurs en matière de confort, de sécurité et de performance. Par conséquent, une étude approfondie du marché est réalisée pour recueillir des données pertinentes. Ces informations sont ensuite utilisées pour établir des spécifications techniques et des listes de contrôle garantissant que toutes les caractéristiques essentielles sont incluses dans la conception.

Phase 2 : Conception et développement du produit

Dans cette phase, les équipes travaillent sur la conception détaillée du produit, en veillant à ce qu'il réponde aux exigences définies lors de la planification. Cela inclut :

- La création de prototypes pour tester les concepts.

- L'utilisation d'outils de simulation pour prédire les performances.

- Le développement simultané de multiples variantes de conception afin de choisir la solution optimale.

Importance des tests et des simulations

Les tests et les simulations jouent un rôle critique dans cette phase. Par exemple, dans l'industrie automobile, les ingénieurs utilisent des logiciels de CAO pour modéliser les composants du véhicule et simuler leur comportement sous diverses conditions. Ces simulations permettent d'identifier et de corriger les défauts avant même que les prototypes physiques ne soient fabriqués, réduisant ainsi les coûts et accélérant le processus de développement.

Travaillez sur des projets passionnants,

Rejoignez-nous dès aujourd'hui.

Nous croyons que les employés sont la clé de notre succès, et nous mettons tout en œuvre pour offrir des opportunités de carrière intéressantes et stimulantes.

-

CDI Coordinateur Après-ventes Automobile (H/F) à Vaucresson

Nous recherchons un Coordinateur des Campagnes de Rappel Automobile. Cette personne sera en charge de gérer et optimiser l'ensemble des activités liées aux rappels...

-

CDI Conseiller Technique Automobile (H/F) à Rueil-Malmaison

Nous sommes à la recherche d'un Technicien Après-vente Automobile pour rejoindre notre équipe. Ce rôle comprend la gestion et le suivi des réparations automobiles,...

-

CDI Technicien Après-vente Automobile (H/F) à Rueil-Malmaison

Nous recherchons un Technicien Support Technique Automobile pour rejoindre notre équipe. Ce rôle exige une connaissance approfondie de l'automobile, puisque le candidat retenu sera...

Vous pouvez également parcourir toutes nos offres d'emploi disponibles sur cette page

Phase 3 : Conception et développement du processus

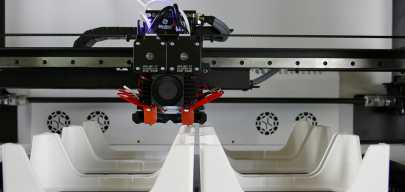

Une fois que le produit a été conçu, l'attention se porte sur le processus de fabrication. Cette phase implique :

- La définition des paramètres de production.

- La sélection des technologies et des équipements adéquats.

- La mise en œuvre de méthodes d'assurance qualité pour garantir la conformité.

Cette étape est cruciale pour assurer que le produit peut être fabriqué de manière efficace et économique tout en respectant les normes de qualité.

Optimisation de la chaîne de production

Pour illustrer cela, considérons la production d'un système de freinage pour un nouveau véhicule. Les ingénieurs doivent concevoir un processus de fabrication qui intègre des contrôles qualité rigoureux à chaque étape. Des outils tels que les AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) sont utilisés pour identifier les points critiques et mettre en place des contre-mesures appropriées.

Phase 4 : Validation du produit et du processus

Avant le lancement officiel, il est nécessaire de valider à la fois le produit et le processus de fabrication. Cette phase comprend :

- Des tests rigoureux pour vérifier que le produit final respecte toutes les spécifications.

- L'évaluation des processus de production pour s'assurer qu'ils fonctionnent correctement et efficacement.

- La réalisation de séries pilotes pour détecter les problèmes éventuels avant la montée en cadence de la production.

The safety culture dans l'automobile

La "Safety Culture" joue un rôle primordial durant cette phase de validation en promouvant une mentalité axée sur la sécurité parmi tous les acteurs de la chaîne de production. Par exemple, avant de lancer un nouveau modèle de voiture, les constructeurs effectuent des crash-tests intensifs pour s'assurer que les systèmes de sécurité, comme les airbags et les ceintures de sécurité, fonctionnent parfaitement. La validation ne se limite pas à une simple vérification visuelle ; elle repose également sur des analyses statistiques sophistiquées pour établir des marges de sécurité fiables.

Phase 5 : Production en série, retour d'expérience et amélioration continue

La dernière phase de l'APQP met l'accent sur la production en série, mais aussi sur le suivi post-lancement pour identifier les possibilités d'amélioration continues. Cela inclut :

- La surveillance constante des performances du produit en conditions réelles.

- La collecte des retours d'expérience des clients et des opérateurs de production.

- L'analyse des données pour détecter les opportunités d'optimisation.

Amélioration continue grâce aux feedbacks

Prenons l'exemple de la plateforme télématique utilisée dans les véhicules modernes. Après le lancement, les fabricants continuent de surveiller ses performances via des mises à jour logicielles et des diagnostics à distance. Les retours des utilisateurs permettent de détecter des bugs ou des lacunes fonctionnelles qui n'avaient pas été identifiés lors des phases précédentes, menant à des mises à jour régulières et à des améliorations du produit.

L'impact de l'APQP sur le secteur automobile

L'adoption de l'APQP dans le secteur automobile offre divers avantages significatifs.

Réduction des délais de mise sur le marché

En suivant les principes de l'APQP, les constructeurs peuvent réduire le temps de développement des nouveaux modèles de véhicules. Une planification efficace et une collaboration multidisciplinaire permettent de surmonter les obstacles plus rapidement et d'introduire des innovations technologiques en moins de temps.

Amélioration de la qualité et de la fiabilité

Grâce à l'intégration de contrôles qualité rigoureux dès les premières étapes, l'APQP permet de produire des véhicules qui non seulement répondent mais souvent dépassent les standards de l'industrie. La réduction des défauts et des rappels contribue à améliorer la satisfaction des clients et à renforcer la réputation des marques.

Gestion des coûts

Un autre avantage crucial de l'APQP réside dans sa capacité à gérer les coûts de développement et de production. En identifiant et en résolvant les problèmes dès les étapes initiales, les constructeurs évitent les dépenses imprévues liées aux corrections tardives et peuvent mieux contrôler leur budget global.

Conclusion

L'APQP représente une approche incontournable dans le développement de nouveaux véhicules, apportant précision, efficacité et une excellence inégalée dans le domaine de la qualité. Sa structure méthodique aide les fabricants à naviguer à travers les complexités du développement automobile moderne, assurant des produits terminés qui atteignent et parfois surpassent les attentes élevées des consommateurs et des régulateurs.