RCM : maintenance centrée sur la fiabilité

La maintenance centrée sur la fiabilité (RCM) est une méthodologie qui révolutionne la manière dont les industriels gèrent leurs actifs physiques.

En mettant l'accent sur la prévention des défaillances plutôt que sur la simple réparation des pannes, cette approche permet aux entreprises d'optimiser leurs processus de maintenance et d'assurer le bon fonctionnement de leurs machines, outils et composants. Cet article explore en détail les principes fondamentaux de la RCM, ses applications pratiques dans différents secteurs industriels, ainsi que les avantages qu'elle offre par rapport aux méthodes traditionnelles de maintenance.

Ne ratez aucune offre d'emploi.

Aéro, Défense, Spatial, Auto, Energie : nos nouvelles offres 1 fois / semaine par mail

Qui sommes-nous ? NOVAE est une ETI française spécialisée dans le conseil et l'expertise technique aux industries de hautes technologies. Découvrez nos activités sur notre site Groupe.

Les fondements de la maintenance centrée sur la fiabilité

Qu'est-ce que la maintenance centrée sur la fiabilité ?

La maintenance centrée sur la fiabilité (RCM) est une méthodologie développée à l'origine pour l'industrie aéronautique afin d'améliorer la fiabilité et la sécurité des avions. Le principe central de la RCM est d'analyser systématiquement les fonctions d'un système ou d'un équipement, d'identifier les modes de défaillance possibles, et de déterminer les actions de maintenance nécessaires pour prévenir ces défaillances.

Les étapes clés du processus RCM

Le processus RCM se déroule en plusieurs étapes :

- Identification des fonctions essentielles : Chaque actif physique est étudié pour définir ses fonctions principales et secondaires.

- Analyse des modes de défaillance : On identifie les différents types de pannes qui peuvent affecter ces fonctions.

- Évaluation des conséquences : On évalue l'impact potentiel de chaque défaillance sur la sécurité, l'environnement, et les opérations de l'organisation.

- Choix des stratégies de maintenance : On propose des actions correctives et préventives basées sur l'analyse précédente.

Applications de la RCM dans l'industrie

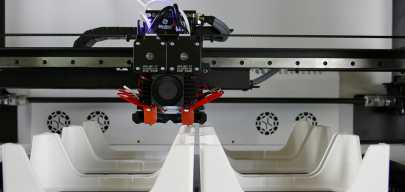

Industrie manufacturière

Dans l'industrie manufacturière, la RCM est utilisée pour optimiser la performance des machines-outils et réduire les temps d'arrêt. Par exemple, une usine de production automobile peut utiliser la RCM pour analyser les composants critiques de ses lignes de montage. En déterminant les pannes potentielles et en implémentant des mesures préventives, il devient possible de maintenir un haut niveau de productivité et de qualité.

Industrie pétrolière et gazière

L'industrie pétrolière et gazière, avec ses environnements souvent extrêmes et ses équipements complexes, bénéficie grandement de l'application de la RCM. Les plateformes offshore utilisent la RCM pour assurer la fiabilité des systèmes de forage et des pipelines sous-marins. Un exemple pratique serait l'analyse des pompes submersibles électriques utilisées dans les champs pétrolifères pour identifier les causes de défaillance fréquentes et y remédier de manière proactive.

Infrastructure de la vie urbaine

Les infrastructures urbaines telles que les réseaux de transport, les systèmes d'énergie, et les services municipaux adoptent également la RCM pour garantir la continuité de service. Par exemple, une compagnie de distribution d'électricité pourrait appliquer la RCM à ses transformateurs et lignes de transmission pour minimiser les risques de panne électrique et optimiser les plans de maintenance périodique.

Travaillez sur des projets passionnants,

Rejoignez-nous dès aujourd'hui.

Nous croyons que les employés sont la clé de notre succès, et nous mettons tout en œuvre pour offrir des opportunités de carrière intéressantes et stimulantes.

-

CDI Formateur Maintenance Armement Aéronautique (H/F) à Abou Dabi

Nous sommes à la recherche d'un Technicien de maintenance Aéronautique pour une mission chez l'un de nos clients. Ce professionnel assurera l'entretien et la...

-

CDI Responsable Maintenance Nucléaire (H/F) à Dijon

Nous recherchons actuellement un Technicien de maintenance Aéronautique. Dans ce poste, vous assurerez les opérations de maintenance préventive et corrective sur les équipements aéronautiques....

-

CDI Chef D'equipe Maintenance Nucléaire (H/F) à Dijon

Nous recherchons un Technicien de maintenance Aéronautique pour un de nos plus important client. Sa mission sera de veiller à l'entretien et au dépannage...

-

CDI Technicien De Maintenance Servitudes (H/F) à Dijon

Nous recherchons un technicien de maintenance aéronautique pour assurer la maintenance préventive et corrective de notre parc aéronautique chez le client. Le candidat doit...

Vous pouvez également parcourir toutes nos offres d'emploi disponibles sur cette page

Avantages de la maintenance centrée sur la fiabilité

Réduction des coûts de maintenance

Grâce à la RCM, les entreprises peuvent réduire leurs coûts de maintenance globale. La maintenance préventive ciblée permet d'éviter les réparations imprévues coûteuses, tout en réduisant le nombre d'interventions inutiles. En optimisant les ressources allouées à la maintenance, les organisations réalisent des économies significatives.

Amélioration de la fiabilité et de la disponibilité des actifs

La mise en œuvre de la RCM améliore la fiabilité des équipements et leur disponibilité opérationnelle. En anticipant les pannes et en effectuant des interventions préventives, les entreprises s'assurent que leurs actifs physiques fonctionnent de manière optimale, réduisant ainsi les arrêts non planifiés et augmentant l'efficacité globale.

Sécurité et conformité réglementaire

La RCM contribue également à améliorer la sécurité des opérations industrielles. En identifiant les modes de défaillance potentiellement dangereux et en prenant des mesures pour les prévenir, les organisations assurent un environnement de travail plus sûr pour leurs employés. De plus, l'adoption de la RCM aide les entreprises à respecter les normes de conformité réglementaire en matière de sécurité et d'environnement.

Outils et logiciels de support RCM

Logiciels d'analyse RCM

Plusieurs logiciels spécialisés sont disponibles pour aider les organisations à implémenter la RCM. Ces outils offrent des fonctionnalités avancées d'analyse des modes de défaillance et de simulation, ce qui facilite la création de plans de maintenance adaptés. Des exemples de ces logiciels comprennent XFRACAS, Raptor et RCMS.

Outils de gestion de la maintenance assistée par ordinateur (GMAO)

Les systèmes de GMAO jouent un rôle crucial dans la gestion des activités de maintenance quotidiennes. Ils permettent d'enregistrer les données sur les équipements, de suivre les travaux de maintenance, et de planifier les interventions. Intégrés aux logiciels d'analyse RCM, ces outils assurent une gestion efficace et pointue des actifs physiques.

Techniques de surveillance conditionnelle

Des technologies comme l'analyse vibratoire, la thermographie infrarouge, et les capteurs IoT sont utilisées pour surveiller en temps réel l'état des machines et prédire les défaillances avant qu'elles ne surviennent. Cette surveillance conditionnelle alimente les analyses RCM et aide à ajuster les plans de maintenance en fonction des conditions réelles des équipements.

Comparaison entre RCM et autres méthodes de maintenance

Maintenance préventive traditionnelle

La maintenance préventive traditionnelle implique l'exécution d'interventions programmées sur une base régulière, indépendamment de l'état actuel des composants. Bien que cette méthode puisse réduire les incidents de panne, elle entraîne souvent des travaux de maintenance superflus et coûteux. En contrepartie, la RCM optimise les intervalles d'entretien selon les modes de défaillance spécifiques, réduisant ainsi les gaspillages.

Maintenance corrective

La maintenance corrective repose sur la réparation ou le remplacement des composants après qu'une panne soit survenue. Si cette approche minimise les dépenses à court terme, elle augmente des coûts imprévus à long terme et provoque des interruptions de service. La RCM, étant axée sur la prévention, offre une meilleure gestion des risques liés aux défaillances et élimine les surprises désagréables.

Implémentation de la RCM dans votre organisation

Étapes pour démarrer

L'implémentation de la RCM nécessite une planification stratégique et méthodique. Voici quelques étapes clés pour commencer :

- Former une équipe dédiée composée d'ingénieurs de maintenance, de spécialistes en fiabilité, et de responsables opérationnels.

- Identifier les actifs critiques et effectuer une analyse des modes et des effets de défaillance (AMDEC) pour chaque composante.

- Développer des stratégies de maintenance personnalisées basées sur les résultats de l'analyse AMDEC.

- Utiliser des logiciels de RCM pour créer et gérer les plans de maintenance.

- Surveiller et ajuster continuellement les programmes de maintenance en fonction des retours d'expérience et des données collectées.

Mesurer le succès

Pour évaluer l'efficacité de la RCM, les organisations doivent définir des indicateurs de performance clés (KPI). Des exemples de KPI incluent la réduction des temps d'arrêt, la diminution des coûts de maintenance, et l'amélioration de la fiabilité des équipements. L'analyse continue de ces indicateurs permet de peaufiner les stratégies de maintenance et d'améliorer les résultats.